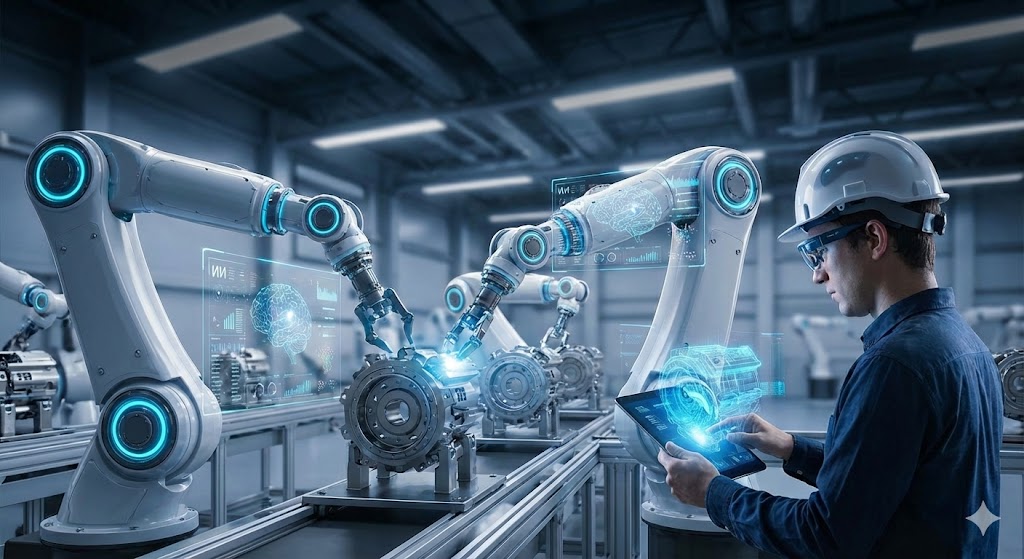

Когда мы говорим об автоматизации производства, многие представляют себе огромные роботизированные руки, собирающие автомобили. Это было актуально 20 лет назад.

Сегодня происходит новая революция — Индустрия 4.0. Разница между старой автоматизацией и новой проста: раньше роботы умели только делать (повторять движения), а теперь они научились видеть, слышать и предсказывать.

В этой статье разберем, как ИИ меняет цеха и почему заводы без нейросетей скоро станут неконкурентоспособными.

1. Предиктивное обслуживание (Ремонт до поломки)

Это, пожалуй, самое выгодное применение ИИ в промышленности.

Традиционный подход: станок сломался — производство встало — чиним.

Подход с ИИ: датчики собирают данные о вибрации, температуре и звуке станка.

Как это работает: Нейросеть знает «почерк» нормальной работы оборудования. Если подшипник начинает вибрировать чуть иначе (человек этого даже не заметит), ИИ сигнализирует: «Внимание! Этот узел выйдет из строя через 48 часов».

Результат: Нулевые простои. Деталь меняют в плановый перерыв, а не когда линия уже встала, принося миллионные убытки.

2. Компьютерное зрение и контроль качества

Люди устают. У контролера ОТК (отдела технического контроля) к концу смены замыливается глаз. Камера с ИИ не устает никогда.

Дефектоскопия: Камеры высокого разрешения снимают продукцию на конвейере. Нейросеть мгновенно находит микротрещины, сколы, неправильную покраску или нарушение геометрии.

Сортировка: ИИ может сортировать яблоки по размеру, мусор по типу материала или детали по форме со скоростью, недоступной человеку.

Точность: Системы компьютерного зрения достигают точности 99.9%, исключая брак, который может попасть к клиенту.

3. Генеративный дизайн (ИИ-инженер)

ИИ теперь помогает не только производить, но и создавать.

Как это работает: Инженер задает параметры: «Мне нужна деталь весом не более 200 грамм, которая выдержит нагрузку в 5 тонн, сделанная из титана».

Магия ИИ: Нейросеть генерирует сотни вариантов конструкции. Часто эти детали выглядят инопланетно и бионически (похожи на кости или ветки деревьев), но они легче и прочнее, чем все, что мог бы спроектировать человек.

Применение: Авиастроение, автопром, создание протезов.

4. Безопасность и охрана труда

ИИ — это «Большой Брат», который спасает жизни.

Мониторинг СИЗ: Камеры следят, чтобы все рабочие были в касках, жилетах и защитных очках. Если рабочий зашел в опасную зону без экипировки, система останавливает станок или подает сигнал тревоги.

Анализ усталости: В кабинах спецтехники (карьерных самосвалов, кранов) камеры следят за зрачками и мимикой водителя. Если он начинает засыпать, система будит его звуковым сигналом.

5. Цифровые двойники (Digital Twins)

Прежде чем строить новый цех или менять настройки линии, их создают в виртуальной реальности.

Суть: Это полная цифровая копия завода, которая живет по тем же законам физики, что и реальный.

Зачем: Вы можете спросить у ИИ: «Что будет, если мы увеличим скорость конвейера на 20%?». Нейросеть просимулирует процесс и скажет: «Тогда перегреется третий станок и упадет качество». Вы исправляете ошибку в компьютере, не тратя деньги на реальные эксперименты.

Главные барьеры

Почему тогда не все заводы еще «умные»?

Цена внедрения: Датчики, серверы и разработка софта стоят дорого. Это инвестиция, которая окупается не за один месяц.

Устаревшее оборудование: Сложно подключить умные датчики к станку 1980 года выпуска (хотя и возможно).

Дефицит кадров: Заводу нужны не просто слесари, а операторы ИИ-систем и аналитики данных.

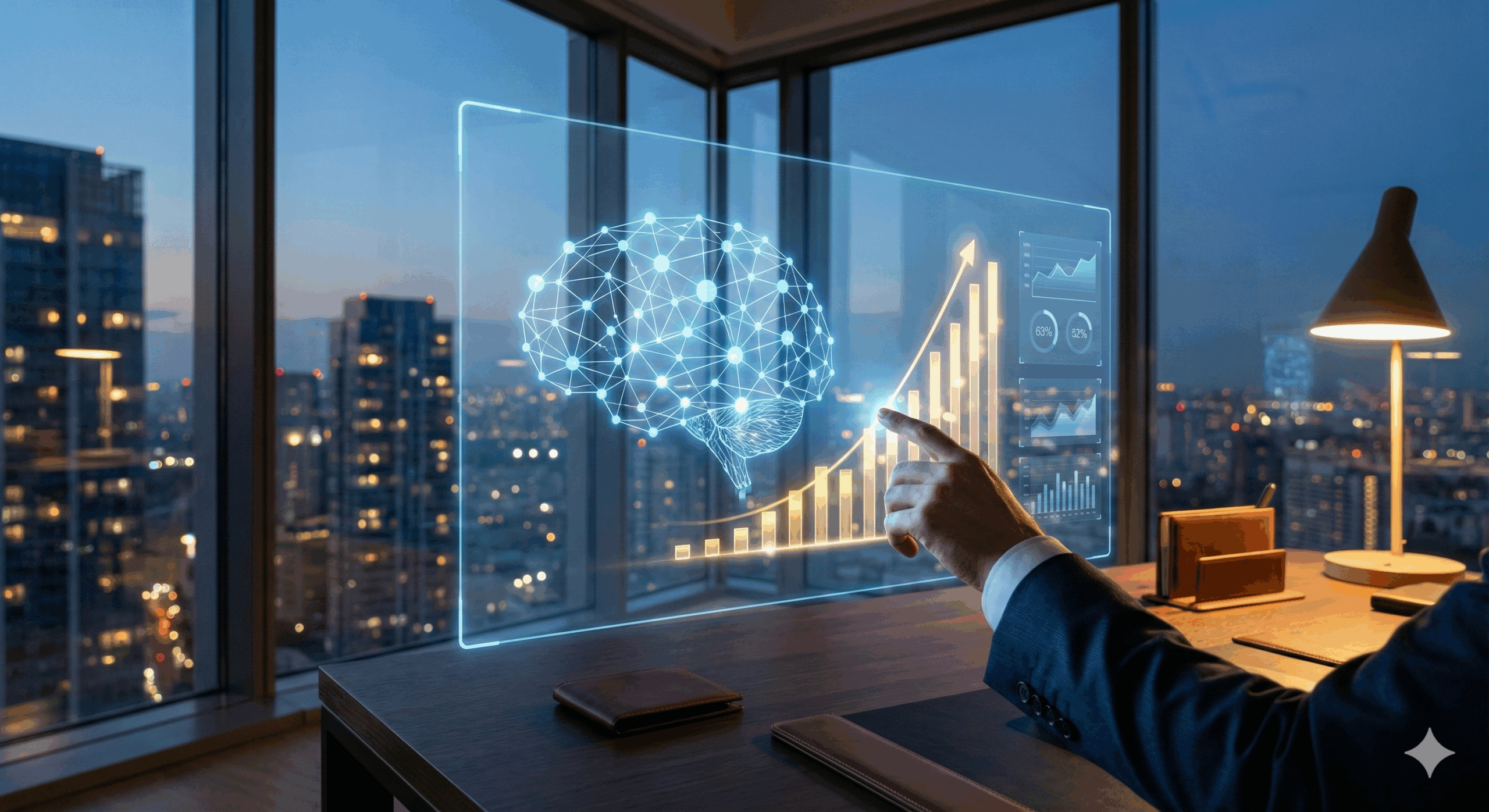

Резюме

ИИ в производстве — это переход от реакции на проблемы к их предотвращению. Это снижение себестоимости, повышение качества и безопасности. Те, кто внедряет эти технологии сегодня, завтра будут производить продукты быстрее, дешевле и качественнее конкурентов.

Over the last 35 Years we made an impact that is strong & we have long way to go.